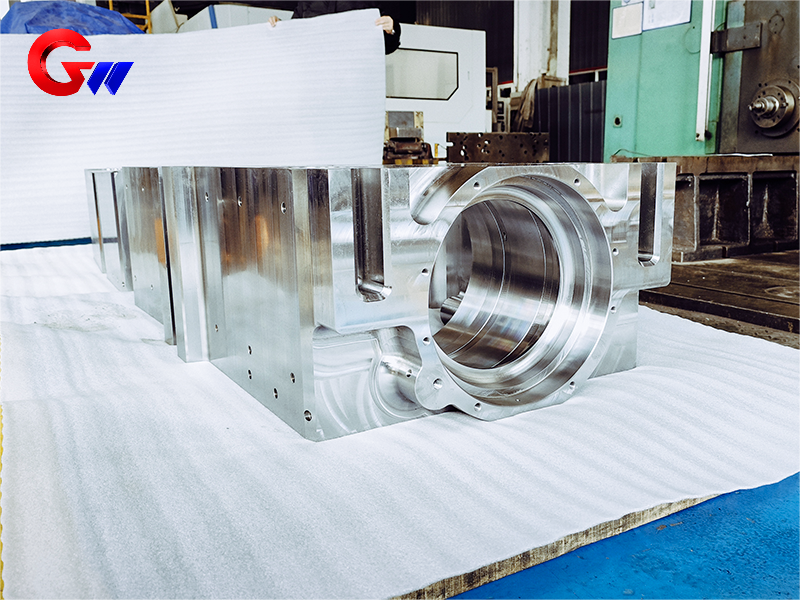

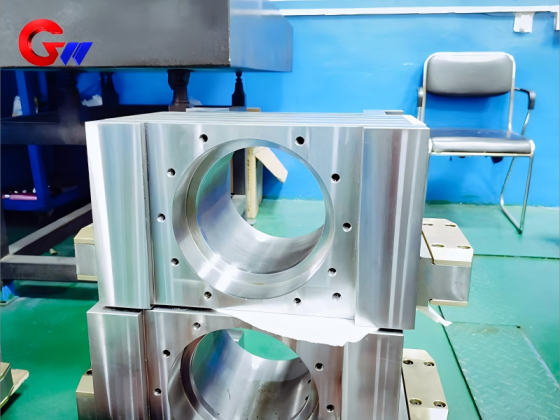

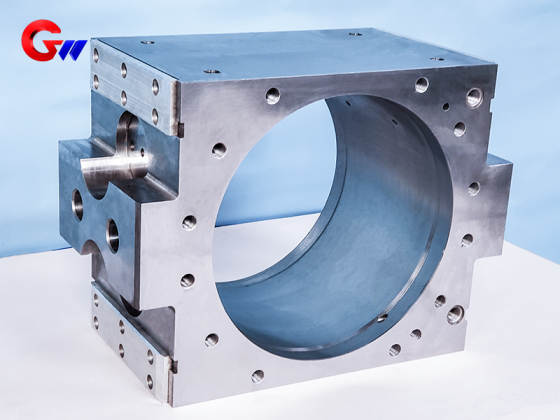

Machine voor het walsen van non-ferrometalen met de ondersteuning van het gegoten stalen lager

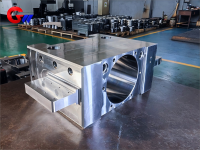

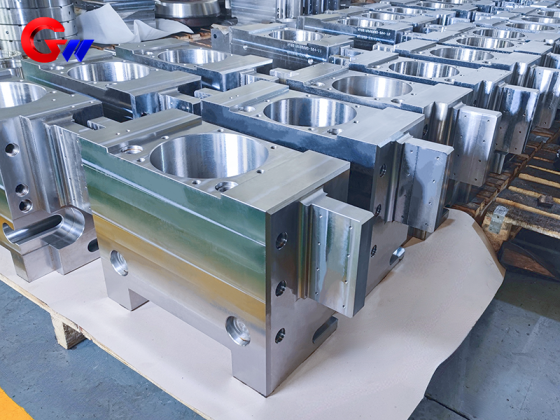

Belangrijkste producten: Alle soorten lagerblokken voor molens (rollen), buigrollenblokken en andere precisieonderdelen voor molens. De nauwkeurigheid van deze producten heeft rechtstreeks invloed op de nauwkeurigheid van de molen en heeft rechtstreeks invloed op de kwaliteit van de door de molen geproduceerde producten.

Het type is een gegoten stalen lagersteun en kan ook andere niet-standaardaanpassingen van klanten accepteren.

GW precisie gegoten stalen lagersteun Materiaal:

werkrol (smeedstukken):45 staal,40Cr,42CrMo

steunrol (gietstukken): zg310-570, zg270-500.

- Guangwei Manufacturing Precision

- Luoyang, China

- Contractuele bepaling

- informatie

Machine voor het walsen van non-ferrometalen met de ondersteuning van het gegoten stalen lager

Materiaalkeuze van gegoten stalen lagersteunen voor non-ferrowalsmolens

1. Veel voorkomende materialen

Laaggelegeerd, hittebestendig gegoten staal (voorkeurskeuze):

ZG20CrMoV:

Ingrediënten: C 0,17-0,25%,Cr 1,0-1,5%,Ongeveer 0,3-0,6%,Bij 0,1-0,3%;

Prestaties: Hoge temperatuursterkte (σ b ≥ 450 MPa bij 500 ℃), weerstand tegen sulfidecorrosie (jaarlijkse corrosiesnelheid < 0,1 mm in H ₂ S-omgeving).

ZG1Cr18Ni9Ti (austenitisch roestvast staal): Gebruikt bij sterke corrosie (zoals zeewatergekoelde walsmolens), maar met hoge kosten.

2. Materiële wijziging

Oppervlaktebehandeling:

Thermisch spuiten van Al2O3-TiO2-coating (plasmaspuiten, dikte 0,3 mm): 8 maal hogere corrosiebestendigheid;

Lasercladden van Ni60WC: De hardheid van het wrijvingsoppervlak bereikt HRC60 en de levensduur wordt drie keer verlengd.

Het productie- en fabricageproces van gegoten stalen lagersteunen voor non-ferrowalsmolens

1. Gietproces

Vormontwerp:

3D-geprinte zandmal van hars (precisieniveau CT8), met een gereserveerde krimptoeslag van 2% (ZG20CrMoV lineaire uitzettingscoëfficiënt 12,5 × 10 ⁻⁶/℃).

Smelten en gieten:

Middelhoge frequentie oven + LF-raffinage (1600 ℃), toevoeging van zeldzame aardmetalen (0,03% Ce) om het gesmolten staal te zuiveren;

Gieten van onderaf (giettemperatuur 1550 ℃), waarbij de stijgbuis wordt afgedekt met een verwarmingsmiddel om krimp te voorkomen.

Warmtebehandeling:

Normaliseren + ontlaten: 920 ℃ × 4 uur luchtkoeling + 650 ℃ × 6 uur, om gietspanning te elimineren (restspanning ≤ 80MPa).

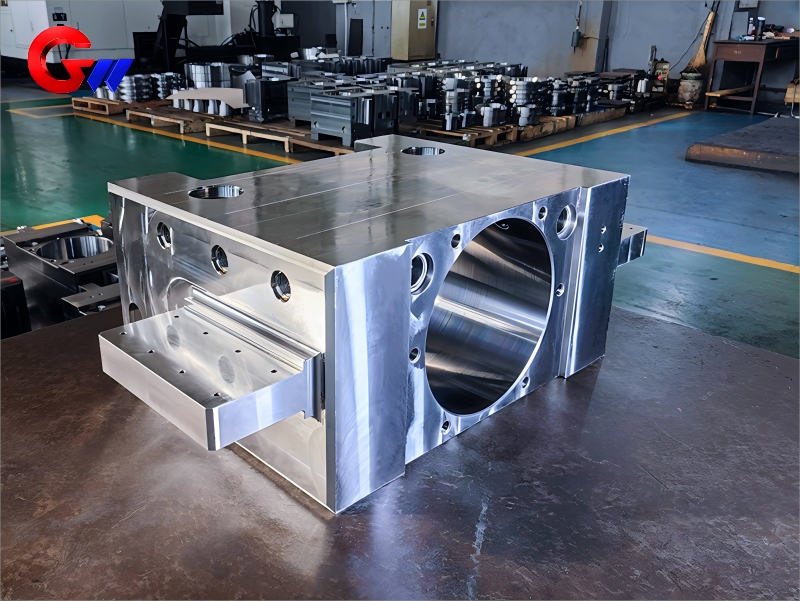

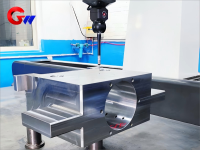

2. Mechanische bewerking

Ruwe bewerking:

Referentieoppervlak voor Longmen-frezen (vlakheid 0,08 mm/m), koelwaterkanaal voor diepgatboring (Φ 25 ± 0,3 mm).

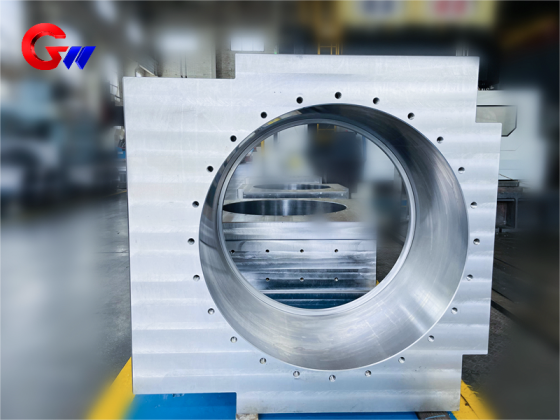

Precisiebewerking:

Bewerking van lagergaten:

Grof kotteren (IT8-kwaliteit) → nitreren (hardheid HV850) → precisie kotteren (IT6-kwaliteit, rondheid ≤ 0,01 mm);

Door het spiegelpolijsten van het binnenoppervlak (Ra ≤ 0,8 μ m) wordt de wrijving verminderd.

3. Versterken en testen

Oppervlakteversterking:

Ionennitreren: 520 ℃ gedurende 30 uur, met een laagdikte van 0,4 mm (oppervlaktehardheid HV950);

Trillingstijdrespons (VSR): elimineert bewerkingsstress (amplitude 0,5 mm, frequentie 50 Hz).

Niet-destructief onderzoek:

Industriële CT-scan: detecteer interne poriën (defect ≤ Φ 1,5 mm);

Fluorescerende penetranttest (ASTM E1417): scheurdetectiegevoeligheid van 0,01 mm.

4. Montage en anti-corrosie

Afdichtingssysteem:

Met behulp van een afdichtring van fluorrubber (temperatuurbestendig tot 250 ℃) en een labyrintafdichtingsstructuur;

Anti-corrosie coating:

Spuit-epoxygemodificeerde siliconenhars (zuur- en alkalibestendig, dikte 150 μm).

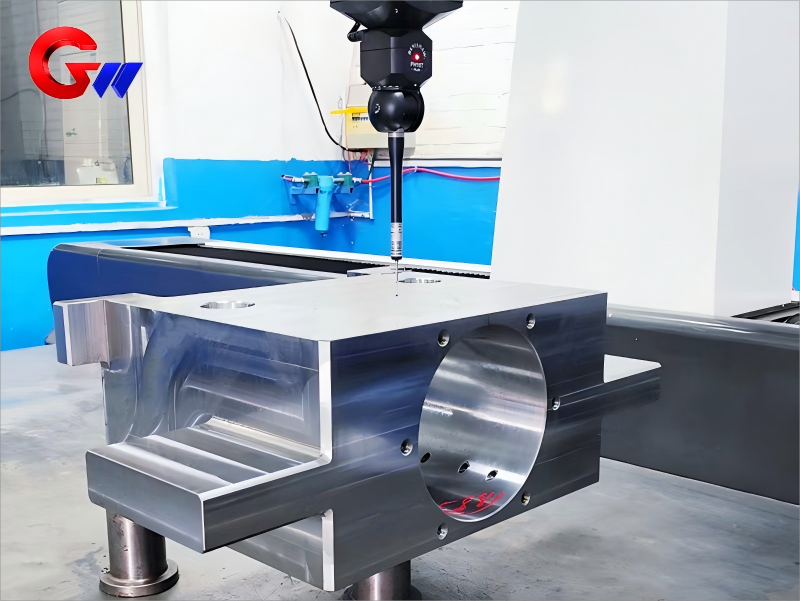

Technologie en procesapparatuur

Wetenschappelijke en verstandige inrichting van de technologische verwerking verbetert de nauwkeurigheid, rationaliteit en stabiliteit van de verwerking van gegoten stalen lagersteunproducten en garandeert de kwaliteit.

CNC-bewerkingsprogrammering

Programmeurs gebruiken de simulatieverwerking van de pc om programma's uit te voeren, verwerkingslijnen te optimaliseren en de verwerkingsgereedschappen verstandig in te delen, zodat de bewerking van het werkstuk nauwkeuriger is met nette en mooie meslijnen.