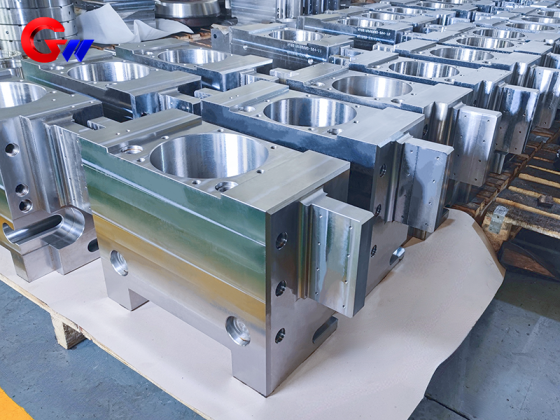

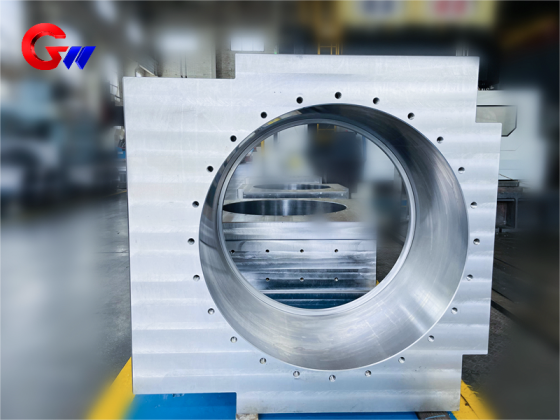

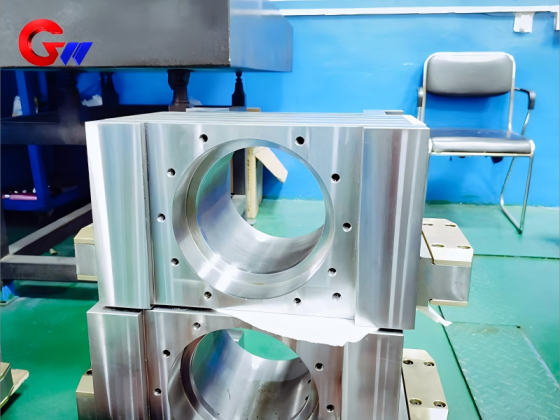

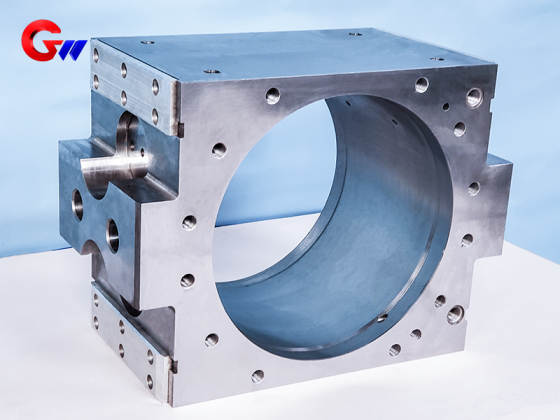

Walsmolenlagerblok van ondersteunende rol van koudmolenmachine

Toepassingsscenario's van lagerzittingen voor walsmachines voor steunrollen van koudwalsmachines

1. Kernfuncties

Positionering van de steunen: Bevestig de steunrollen nauwkeurig, weersta rolkrachten tot duizenden tonnen en verdeel deze over het frame.

Krachtoverbrenging: De roldruk wordt via lagers overgebracht op het hydraulische persensysteem om de rolspleetafstelling te realiseren.

Dynamische stabiliteit: Onderdruk roltrillingen (zoals harmonischen veroorzaakt door afwijking van de strip of dikteschommelingen).

2. Typische toepassingsmodellen

Meervoudige koudwalsinstallatie: zoals de Sendzimir 20-walsinstallatie, de vier-/zesrollen koudwalsinstallatie (gebruikt voor zeer nauwkeurig bandstaal zoals roestvrij staal en siliciumstaal).

Precisiewalslijn: een ultradunnebandwalslijn met een nauwkeurigheidseis voor de diktecontrole van ≤ 1 μm.

- GW Precision

- Luoyang, China

- Contractuele bepaling

- Jaarlijkse capaciteit is 500 stuks

- informatie

Walsmolenlagerblok van ondersteunende rol van koudmolenmachine

Prestatiekenmerken van de lagerzitting van een walsmolen

1. Materiaal- en constructief ontwerp

textuur van het materiaal:

Gegoten staal (ZG35CrMoV): Hoge vermoeiingsweerstand en gematigde kosten (gangbare keuze).

Gesmeed staal (42CrMo4): gebruikt voor zeer zware walsinstallaties, met een 20% hoger draagvermogen.

Structuur:

Gesplitste doos: De bovenste en onderste helft van de doos worden vooraf vastgezet met hydraulische bouten (voorspankracht ≥ 1,5 keer de werklast).

Ingebouwde sensorsleuf: kan druksensoren (die de lagerbelasting meten) en temperatuursondes integreren.

2. Belangrijkste prestatieparameters

Typische waarden van indicatoren/vereiste testomstandigheden

Statisch draagvermogen 2000-5000 kN (enkelzijdig) maximale rolkrachtconditie

Dynamische stijfheid ≥ 500 kN/μ m (axiaal) exciter frequentieresponstest

Controle van de temperatuurstijging van het lager ≤ 45 °C (oliefilmlagerwerkomstandigheden) infrarood thermische beeldbewaking

Afdichtingsreinheid NAS 1638 Klasse 6 (smeerolie) deeltjestellerdetectie

3. Speciale ontwerpkenmerken

Hydraulische labyrintafdichting: een luchtafdichting met een druk van 0,05-0,1 MPa en meerdere rubberen lipafdichtingen om binnendringen van emulsie te voorkomen.

Snel rolwisselsysteem: De onderkant van de lagerzitting van de walsmachine is geïntegreerd met een hydraulisch hefgeleidingsrail, en de rolwisseltijd bedraagt ≤ 30 minuten.

Uitlijning op micronniveau: met behulp van een wigmechanisme is de nauwkeurigheid van de horizontale/verticale uitlijning ≤ 0,01 mm.

Belangrijkste parameters voor de productie en vervaardiging van warmgewalste walsen

Chemische samenstelling (met gietijzer met een hoog chroomgehalte als voorbeeld):

C: 2,5~3,5%, Cr: 12~20%, Mo: 1~3%, Ni: 0,5~1,5%, V: 0,5~1,5%。

Warmtebehandelingsproces:

Afschrikken: Olieafschrikken of luchtkoeling bij 950~1050 ℃ om de hardheid te verhogen.

Temperen: 400~550 ℃ om spanning te verlichten en de taaiheid en hardheid in evenwicht te brengen.

Cryogene behandeling (optioneel): -70~-196 ℃ om de resterende austeniettransformatie te verbeteren.

Mechanische eigenschappen:

Hardheid: De oppervlaktehardheid van de afwerkwals is ≥ 70 HS (Shore-hardheid), en de oppervlaktehardheid van de voorbewerkingswals is ≥ 55 HS.

Treksterkte: ≥ 800 MPa (gesmede stalen rollen kunnen meer dan 1200 MPa bereiken).

Slagvastheid: ≥ 15 J/cm² (kernvereiste).

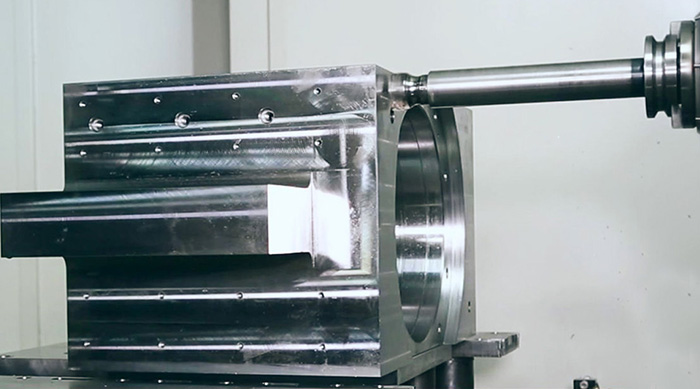

Productieproces voor walslagerzitting:

Gieten: Centrifugaalgieten wordt gebruikt voor composietrollen (buitenste slijtvast materiaal + kern sterk materiaal).

Smeden: Stalen rollen vereisen multidirectioneel smeden om de korrelgrootte te verfijnen.

Verwerkingsnauwkeurigheid: roldiametertolerantie ± 0,05 mm, ruwheid Ra ≤ 0,8 μ m.

Koeling en smering:

Interne waterkoeling van de walsmolen (watertemperatuur 20-40 ℃, stroomsnelheid ≥ 5 m/s).

Bij rollende smering wordt gebruikgemaakt van grafiet of synthetische smeermiddelen om vastlopen van het staal te verminderen.

In het productieproces van walszittingbuigwalsblokken en andere producten wordt het geoptimaliseerde verwerkingsprogramma door de computer samengesteld en wordt het procesplan verstandig opgesteld, waardoor de productkwaliteit van de walszitting van het lager aan de internationale topnormen voldoet.