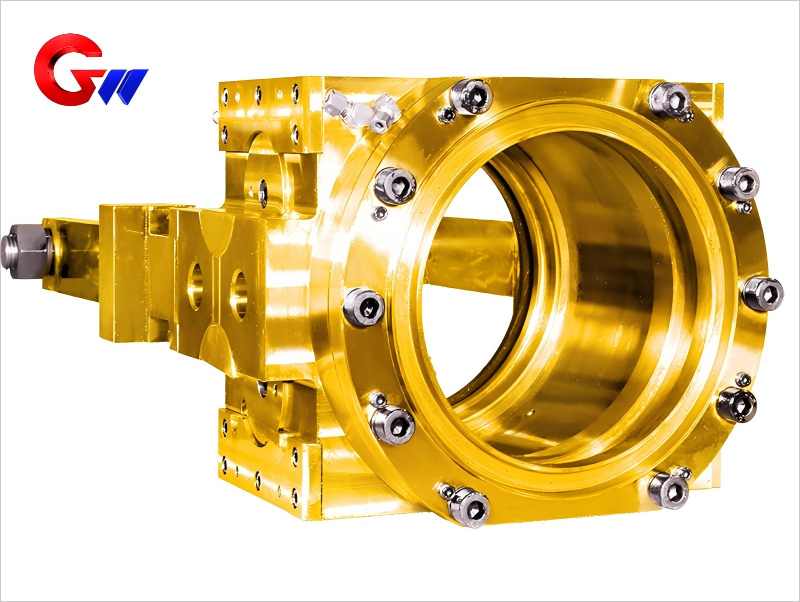

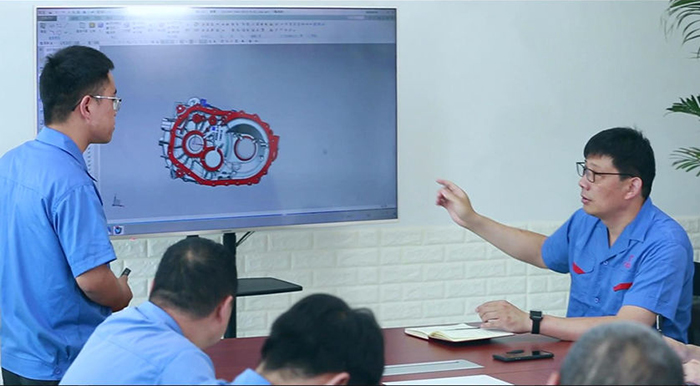

Koudwalsmachine van de bediening van het zijwerkrollagerblok

Kernfuncties en werkomstandigheden van de werkrollagerzitting aan de bedrijfszijde van de koudwalserij

Kernfuncties

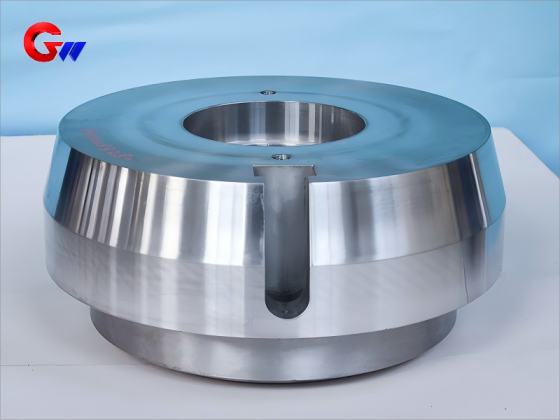

Hoge precisie positionering: Zorg ervoor dat de radiale uitloop van de werkrol ≤ 0,01 mm is (met een diktetolerantie van ± 1 μm voor het walsen van dunne bandstaal)

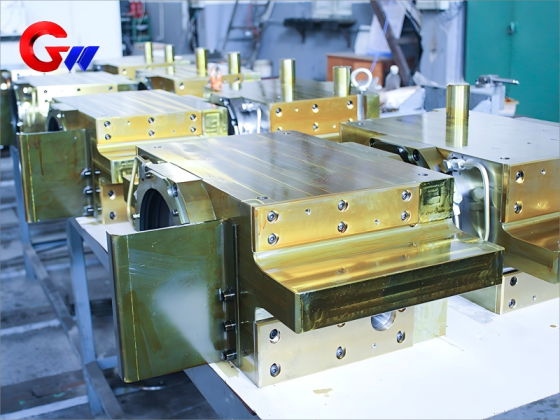

Snelle rolwisseling: Geïntegreerd hydraulisch vergrendelingsmechanisme (rolwisseltijd ≤ 10 minuten)

Trillingsonderdrukking: Beheers hoogfrequente trillingen bij 20-500 Hz (amplitude ≤ 0,5 μ m)

Compatibele modellen

Zes rollen UC-MILL: Walsdikte van 0,1-2,0 mm roestvrij staal/siliciumstaal

Twintigrollen Sendzimir-walsmolen: productie van ultradunne band (0,02-0,2 mm)

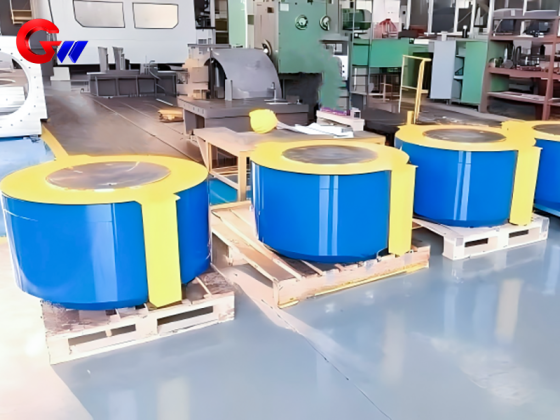

- GW Precision

- Luoyang, China

- Contractuele bepaling

- Jaarlijkse capaciteit is 1000 stuks

- informatie

Koudwalsmachine van de bediening van het zijwerkrollagerblok

Materiaal- en warmtebehandelingsspecificatie voor de werkende rollagerzitting

Hoofdmateriaal

Merk: QT600-3 nodulair gietijzer (EN-GJS-600-3)

Ingrediëntoptimalisatie:

|Element | C 3,6-3,8 | Si 2,2-2,5 | Mn ≤ 0,3 | Mg 0,03-0,05|

Prestatiekenmerken:

Dempingskarakteristieken (trillingsdempingspercentage ≥ 35%)

Betere sterkte/gewichtsverhouding dan gegoten staal (dichtheid 7,1 g/cm³)

Materialen van de belangrijkste componenten van de werkende rollagerzitting

Componentmateriaal warmtebehandeling oppervlaktebehandeling

Werkende rollagerzitting QT600-3 isotherme afschrikking kogelstralen versterking (0,3 mA)

Slijtvaste voering GCr15SiMn diepe koudebehandeling met harde chroomplating (20 μm)

Afdichtingscomponent PTFE+316L - lasermicrotextuur

GW precisiewerkproces voor warmtebehandeling van rollagerzittingen

Isotherme blussing:

900 ℃ × 2 uur → Zoutbadblussing (300 ℃ × 1 uur) → Luchtkoeling

Dimensionale stabiliteitsbehandeling:

180 ℃ × 24 uur veroudering (grootteverandering ≤ 0,005%)

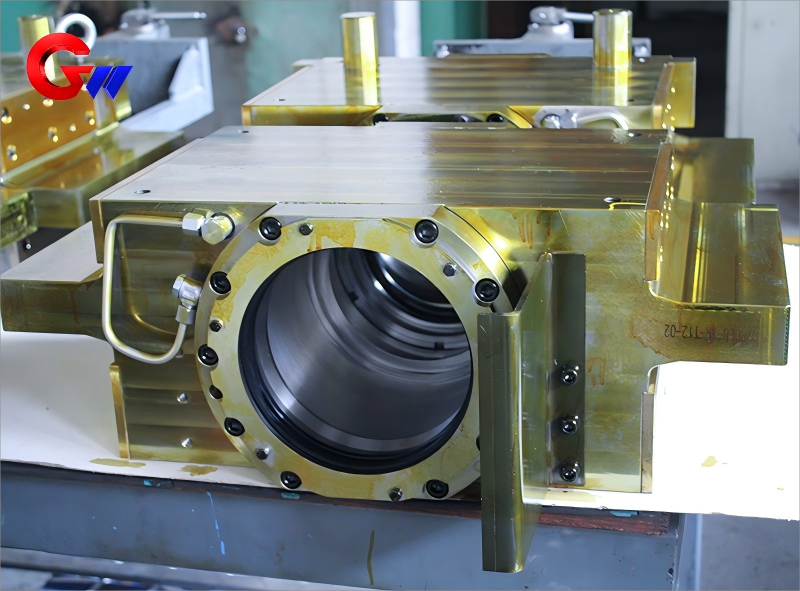

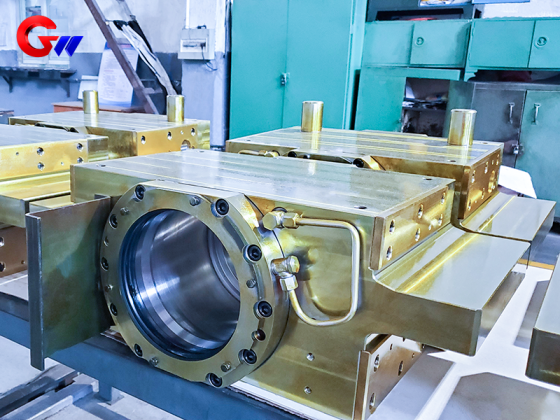

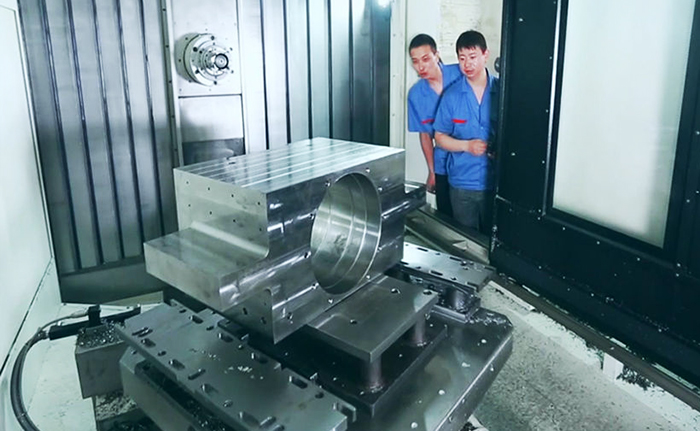

1. Verticaal bewerkingscentrum:Volgens de vorm van het aanzicht, freesdiepte 5 mm om de positieve band te vinden (elke kant heeft ruimte voor 1,5-2 mm); maak schoon en verwijder bramen en scherpe randen voor inspectie. (eerste stuk voor inspectie)

2. Horizontale boormachine:Er is vastgesteld dat voor elk oppervlak van de normale band een marge van 1,5-2 mm is gereserveerd, en de marge van de groef in het zicht is 1,5-2 mm; de marge van het gat in het gat is 3-4 mm; de lengte van elk gat is 2-3 mm; en de heldere rand wordt gebruikt om de scherpe rand van de braam te verwijderen voor inspectie. (eerste stuk voor inspectie)

3. Verticaal bewerkingscentrum:Frezen afwerken volgens de eisen (niet-tolerante pasvorm), freeslengte om de juiste randdiepte van 5 mm te vinden; boren volgens de eisen, elke zijde met een resthoeveelheid van 1 ≤ 1,5 mm; de lengte van elk gat volgens de eisen en punt naar de twee uiteinden van het middelste gat; om de maattolerantie en vorm- en positietolerantie te garanderen.

4. Horizontaal bewerkingscentrum:bovenste gereedschap, uitlijnlengte en uitlijnrand zijn gebaseerd op het middelste gat en alle zijden voldoen aan de vereisten; En wijs het middelste gat van elk gat op het kopvlak om de tolerantie van elke afmeting en vorm te garanderen; Gatdieptebewerking volgens de vereisten; Zorg voor maattolerantie;

5. Verticaal bewerkingscentrum: Het oorspronkelijke gat als maatstaf gebruiken, een fijn boorgat maken, aan de eisen voldoen; het gat bewerken op basis van het verschil en vervolgens het gatoppervlak met een rolmes rollen; om de tolerantie van elk gat te garanderen, moet er een test worden uitgevoerd om de tolerantie van 1 mm aan te houden voordat er op maat wordt bewerkt. Scherpe randen en bramen reinigen en verwijderen voor inspectie.

6. Werk op de werkbank:Elke schroefdraad in de bodem van het gat moet worden gepositioneerd volgens de vereisten.

7. Werk op de werkbank: Overige oliegat- en schroefgatboringen; Reinig en verwijder scherpe randen en bramen voor inspectie. (eerste stuk voor inspectie)

8. Eindinspectie: Verwijder scherpe randen en bramen door reiniging en stuur ter inspectie op, en geef een inspectielijst af.

Mechanische bewerkingsnauwkeurigheid van de werkende rollagerzitting

Kritische maattoleranties

Testmethode voor tolerantieniveau van bewerkingsonderdelen

Lagergat (Φ 200-400mm) IT4 elektronische plugmeter + rondheidstester

Oppervlaktevlakheid van de hydraulische cilinderinstallatie 0,01 mm optisch vlak kristal

Positioneringspengat H6 niveau coördinatenmeetmachine

Positionele tolerantie

Cilindriciteit van het lagergat ≤ 0,003 mm

Verticaliteit van elk installatieoppervlak ≤ 0,005 mm/100 mm

Perfect kwaliteitsmanagementsysteem, effectieve aftersales-servicegarantie, zodat de werkende rollagerzittingproducten van het bedrijf een goede reputatie hebben verworven.

Smeer- en afdichtingssysteem voor de werkende rollagerzitting

Olie-lucht smeersysteem

Olie: ISO VG 68 synthetische ester (bevat MoS₂-additief)

Parameters:

Olievolume 0,05 ml/tijd

Luchtdruk 0,4-0,6 MPa

Frequentie 2-5Hz (automatisch aangepast met de rolsnelheid)

Meertrapsafdichting

Eerste stap: Magnetische vloeistofafdichting (drukweerstand van 0,15 MPa)

Tweede stap: mechanische afdichting van siliciumcarbide

Derde stap: Maze-stijl gasafdichting (N2-bescherming)