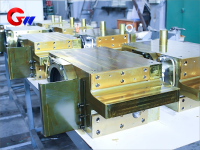

Warmwalsmachine voor het bedienen van de zijwerkrolwalsblokas

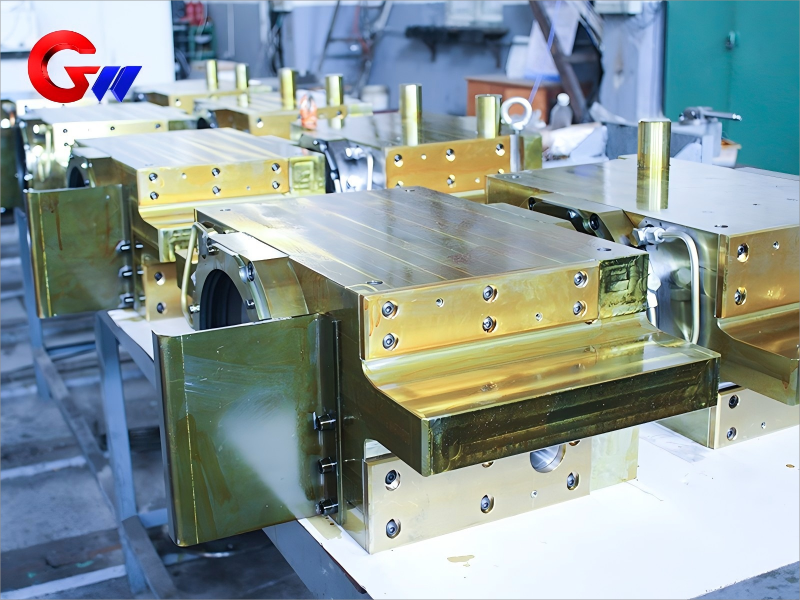

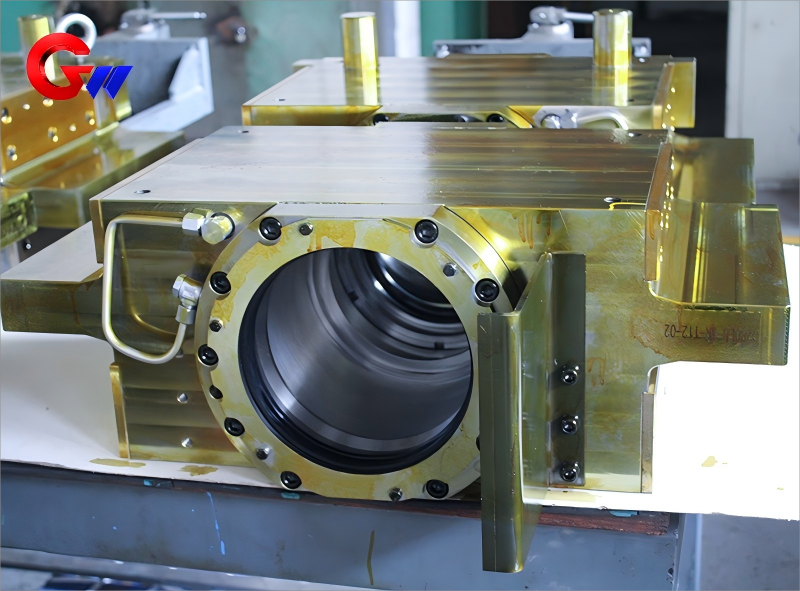

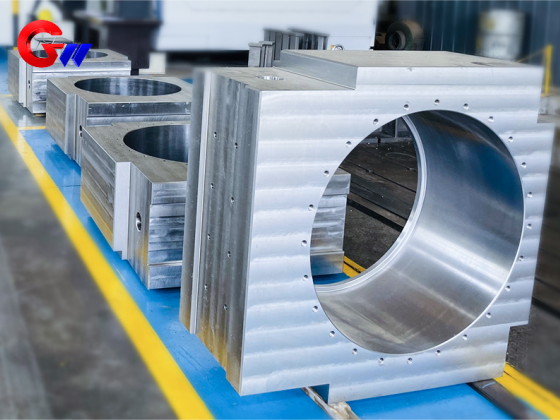

Ons bedrijf beschikt over een DMG DMF1800*600 vijf-assig bewerkingscentrum, een horizontaal bewerkingscentrum, een verticaal bewerkingscentrum, een portaalbewerkingscentrum en een uiterst nauwkeurige drie-coördinateninspectie.

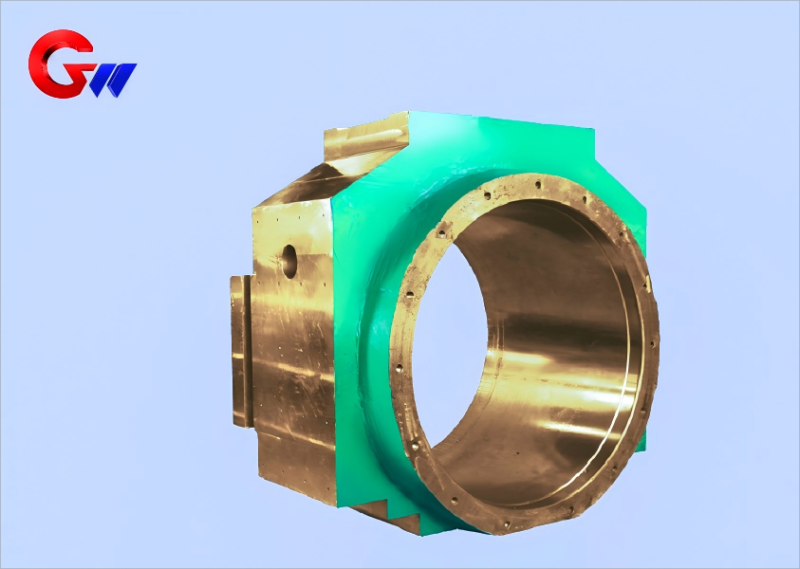

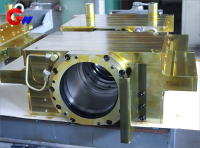

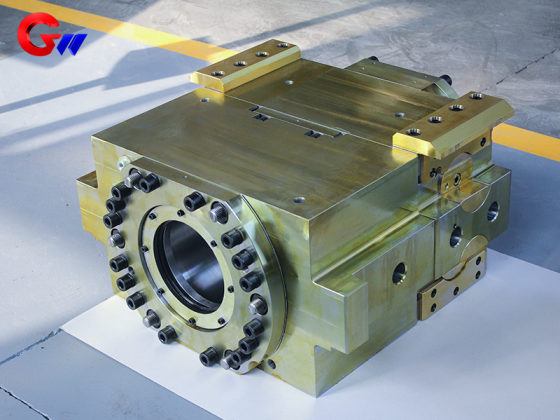

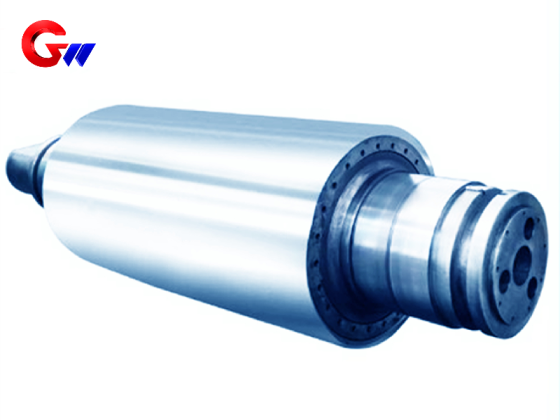

Het asblok van de werkwals is een van de belangrijkste precisieproducten van GW.

- GW Precision

- Luoyang, China

- Contractuele bepaling

- De jaarlijkse capaciteit van de stalen spoel is 4000 stuks

- informatie

Warmwalsmachine voor het bedienen van de zijwerkrolwalsmachine-asblok

(Geschikt voor warmwalsproductielijnen van plaat- en band-/profielstaal)

1、Toepassingsscenario's

1. Kernfuncties

Rolpositionering en krachtoverbrenging:

Handhaaf de stabiliteit van de werkrol onder invloed van de rolkracht (maximaal 30 MN) en de buigkracht (± 1000 kN)

De onmiddellijke impactbelasting van bijtend staal weerstaan (impactcoëfficiënt 2,0-3,5)

Thermisch beheer:

Werkend in een omgeving met een rollende temperatuur van 400-800 ℃, kan de onmiddellijke oppervlaktetemperatuur 300-450 ℃ bereiken

Moet bestand zijn tegen periodieke thermische belasting (>10 ⁵ cycli/jaar)

2. Typische werkomstandigheden van het molenasblok

Mechanische belasting: Hertz-contactspanning 1000-1500MPa, torsietrillingsbelasting (kritische snelheid moet een werksnelheid van 1,5-2,5 keer vermijden)

Slijtageomgeving: Schurende deeltjes van ijzeroxide (HV800-1100) + afzetting van rolsmeermiddel bij hoge temperaturen

Materiaalselectie en optimalisatie van het asblok van de werkwalswalsmachine

1. Basismateriaal

Materiaalkwaliteit, belangrijkste voordelen, toepasbare scenario's

50CrMoV hoge temperatuursterkte (σ 0,2 ≥ 650MPa bij 500 ℃) brede en dikke plaatwalsmolen (walslichaam>3m)

Lage cyclusvermoeidheidsprestaties (Nf ≥ 5000 keer bij Δ ε t=1%) van 38CrNiMoV-hoogsterktebandstaal tijdens het walsen

H13 verbeterde hittebestendige scheurvastheid (thermische geleidbaarheid 24W/m · K) warmgewalst roestvrij staal

2. Belangrijkste versterkingstechnologieën

Lager-aangrijpingsvlak:

Laserblussen (hardingslaagdiepte 2-3 mm, HRC54-58)

Plasmaspuiten WC-10Co4Cr (porositeit <0,8%)

Schroefdraadverbindingsgebied: boroniserende behandeling (Fe2B-laag 50-80 μm)

3. Innovatieve materiaaltoepassingen

Gradiënt functionele as:

Kern: 25Cr2MoV (hoge taaiheid)

Oppervlakte: Stellite 21 (bestand tegen slijtage bij hoge temperaturen)

Diffusiebinding door middel van heet isostatisch persen (HIP)

3. Warmtebehandelingssysteem

Vacuümblussen: 1020 ℃ × 3 uur (stikstofkoeling)

Dubbel temperen: 560 ℃ × 4 uur + 520 ℃ × 6 uur (oliegekoeld)

Stabilisatiebehandeling: Diepe koeling (-120 ℃ × 8 uur) + veroudering (250 ℃ × 24 uur)

4. Oppervlakteversterking

Samengestelde verwerking:

Kogelstralen (Almen-sterkte 0,4-0,45 mmN)

Ionische sulfurisatie (FeS-laag 1-2 μm)

Lasertextuur (Sa=3–5 μm)

*Belangrijkste processen:

Constante temperatuur slijpen van lagerpositie (koelvloeistof 20 ± 1 ℃)

Elektrochemische bewerking van overgangsfilet (R-hoeknauwkeurigheid ± 0,05 mm)*

Typische parameters vanWerkrol Walsmolen asblok

Vereisten voor parameterindicatoren

Asdiametertolerantie van φ 320 ± 0,008 mm

Kruipsnelheid bij hoge temperaturen ≤ 1 × 10 ⁻⁷%/h (500 ℃/200MPa)

Trillingsversnelling ≤ 4,5 m/s² (ISO 10816-8)

De levensduur van deze as in een warmwalserij bedraagt 2-3 jaar (met een jaarlijkse walscapaciteit van 1,5-2 miljoen ton) en kan worden verlengd tot 5 jaar met behulp van gradiëntmaterialen. Het percentage thermische vermoeiingsbreuken is groter dan 60% en de huidige onderzoeks- en ontwikkelingsfocus ligt op nanogestructureerde thermische barrièrecoatings.